HOME > NEWS

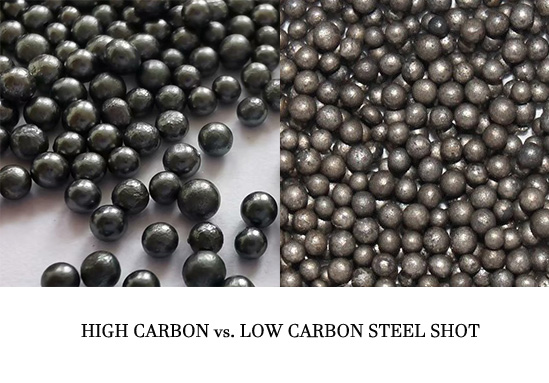

Low carbon shot manufacturers may claim that their product is better than high carbon shot with statements such as:

• Low carbon shot lasts longer.

• Machine wear is lower (wear parts lifetime in hours).

• Blasted surfaces are brighter.

Here are the facts:

The use of high carbon shot results in:

• Higher blast efficiency, therefore, the abrasive consumption per blasted unit is lower.

• Reduced costs, including energy, labor, replacement parts, etc., due to higher productivity. • A cleaner, not brighter, surface. Brightness is not a standard of cleanliness.

Overall, a typical operation using high carbon shot can increase blasting efficiency by as much as 20%, compared to a low carbon product.

Due to the higher intensity of high carbon steel shot, more of the energy is transferred to the component and not back into the abrasive as shown below.

Intensity

Test with same size - Throwing speed at 246 ft/s

HIGH CARBON LOW CARBON

The Hard Facts about High Carbon Steel Shot

Cleaning occurs as a result of energy transfer from the abrasive to the work piece. How the improved energy transfer of high carbon shot is harnessed depends upon the particular application.

• Two pellets of shot, of the same size (high carbon or low carbon), contain the same amount of potential energy, but the high carbon shot will transfer more of its kinetic energy to the work piece.

Result: High carbon shot cleans faster.

• A smaller size of high carbon shot can transfer as much or even more energy than a larger particle of low carbon shot. Better coverage can be achieved with high carbon shot.

Result: High carbon shot cleans faster.

• A smaller size high carbon shot can be used. The smaller sized abrasive has a lower consumption rate since it hits the work piece with less impact and is subject to less fatigue stress.

Result: High carbon shot lasts longer.

• A smaller amount of high carbon shot can transfer more energy than a larger quantity of low carbon shot. As a result, the amount of abrasive thrown (wheel motor amperage) can be reduced, while at the same time achieving better cleaning.

Result: High carbon shot lasts longer

• Slower moving high carbon shot can transfer the same, or even more energy than a higher speed low carbon shot. The (wheel) speed of the high carbon steel shot can be reduced.

Result: High carbon shot lasts longer and uses less energy.

• The rebound effect (coefficient of restitution) is much greater with high carbon shot than compared to low carbon material.

Result: High carbon shot cleans faster, particularly where areas do not receive a direct blast, e.g. the internals of castings.

• Since low carbon shot is not tempered, oxides and contaminants formed during atomization are not removed. The conductivity levels are therefore greater than high carbon abrasive.

Result: Chlorides are more easily transferred to the component, causing possible coating failure.

• A smaller size high carbon shot can be used. The smaller sized abrasive has a lower consumption rate since it hits the work piece with less impact and is subject to less fatigue stress.

Result: High carbon shot lasts longer.

• A smaller amount of high carbon shot can transfer more energy than a larger quantity of low carbon shot. As a result, the amount of abrasive thrown (wheel motor amperage) can be reduced, while at the same time achieving better cleaning.

Result: High carbon shot lasts longer

• Slower moving high carbon shot can transfer the same, or even more energy than a higher speed low carbon shot. The (wheel) speed of the high carbon steel shot can be reduced.

Result: High carbon shot lasts longer and uses less energy.

• The rebound effect (coefficient of restitution) is much greater with high carbon shot than compared to low carbon material.

Result: High carbon shot cleans faster, particularly where areas do not receive a direct blast, e.g. the internals of castings.

• Since low carbon shot is not tempered, oxides and contaminants formed during atomization are not removed. The conductivity levels are therefore greater than high carbon abrasive.

Result: Chlorides are more easily transferred to the component, causing possible coating failure.